Impianti di Spegnimento Automatici

Possono classificarsi in base all’estinguente utilizzato:

• Impianti ad acqua Sprinkler (ad umido, a secco, alternativi, a preallarme etc.);

• Impianti ad acqua a Diluvio;

• Impianti ad acqua Water Mist;

• Impianti a schiuma;

• Impianti a gas inerti;

• Impianti a gas chimici;

• Impianti a polvere.

Impianto automatico di estinzione ad acqua Sprinkler

Schematicamente costituita da:

• Fonte di alimentazione (acquedotto,

serbatoi, vasca, serbatoio in pressione);

• Pompe di mandata;

• Centralina valvolata di controllo e allarme;

• Condotte montanti principali;

• Rete di condotte secondarie;

• Serie di testine erogatrici (sprinkler).

Funzionamento

Gli sprinkler funzionano a temperature

predeterminate per scaricare l’acqua

sopra le parti interessate dell’area

sottostante. Il flusso d’acqua attraverso

la valvola di allarme innesca un allarme

di incendio. La temperatura di

funzionamento viene generalmente

selezionata affinché si adatti alle

condizioni di temperatura ambiente. Il colore

del bulbo indica la temperatura d’intervento

dello sprinkler.

Entrano in funzione solamente gli sprinkler in prossimità dell’incendio, cioè quelli che si

riscaldano sufficientemente

L’erogazione di acqua può essere comandata da un impianto di rilevazione incendi,

oppure essere provocata direttamente dalla apertura delle teste erogatrici: per fusione di

un elemento metallico o per rottura, a determinate temperature, di un elemento

termosensibile a bulbo che consente in tal modo la fuoriuscita d’acqua

Tipi d’impianto Sprinkler

– Ad umido: tutto l’impianto è permanentemente riempito di acqua in pressione: è il sistema più rapido e si può adottare nei locali in cui non esiste rischio di gelo. Gli impianti ad umido hanno le tubazioni a monte ed a valle della stazione di controllo,

permanentemente riempite d’acqua in pressione.

Questi impianti possono essere utilizzati quando non vi è pericolo di vaporizzazione e gelo dell’acqua nella rete di distribuzione.

L’apertura di uno o più erogatori comporta l’immediata uscita di acqua nebulizzata dagli stessi.

– A secco: la parte d’impianto non protetta, o sviluppantesi in ambienti soggetti a gelo, è riempita di aria in pressione: al momento dell’intervento una valvola provvede al riempimento delle colonne con acqua. Gli impianti a secco hanno tubazioni, a monte della stazione di controllo, permanentemente riempite d’acqua in pressione e quelle a valle della stazione permanentemente riempite

d’aria in pressione. Anche se le pressioni a monte e a valle sono molto diverse (es.. 7 bar acqua – 3,5 bar di aria) la valvola rimane

chiusa in quanto le superfici attive di contatto sono molto diverse .

La caduta di pressione dell’aria, conseguente all’apertura di uno o più erogatori provoca l’immissione dell’acqua nelle tubazioni di

distribuzione. Questi impianti vengono utilizzati ogni qualvolta vi sia pericolo di congelamento o di vaporizzazione nella rete

di distribuzione.

– Alternativi: funzionano come impianti a secco nei mesi freddi e ad umido nei mesi caldi.

– A preazione: sono dotati di dispositivo che differisce la scarica per escludere i falsi allarmi. Gli impianti a preazione sono costituiti dalla combinazione di un impianto a diluvio con l’interposizione di una valvola di non ritorno a valle della valvola di allarme. Hanno

Erogatori chiusi e hanno tubazioni permanentemente riempite d’acqua fino alla valvola di allarme e di aria a bassa pressione

a valle della stessa.

Ne esistono di due tipi:

IMPIANTO A PREAZIONE TIPO A

La stazione di controllo viene attivata tramite il comando generato da un sistema di rivelazione incendi e non dalla rottura di uno sprinkler. Questa configurazione deve essere attuata solo in luoghi dove la scarica dell’acqua può provocare ingenti danni in caso di

fuoriuscita accidentale.

IMPIANTO A PREAZIONE TIPO B

La stazione di controllo viene attivata tramite il comando generato da una rivelazione incendi o indipendentemente dalla rottura di uno sprinkler. Questa configurazione può essere usata in sostituzione degli impianti a secco.

Impianto automatico di estinzione ad acqua a Diluvio

Simile all’impianto a pioggia con la differenza che gli ugelli sono aperti e l’erogazione dell’acqua avviene mediante comando di una valvola (detta valvola a diluvio), comandata da un impianto di rivelazione automatico di incendio.

L’acqua viene scaricata contemporaneamente da tutti gli erogatori installati sull’area protetta e non solo su quella interessata dall’incendio, oppure su parte dell’area nel caso l’impianto risulti sezionato. La progettazione, installazione e manutenzione dei sistemi automatici a sprinkler sono fissati dalla norma UNI EN 12845.

Impianto automatico di estinzione ad acqua Water Mist

Tale sistema permette di generare un’erogazione costituita da

gocce d’acqua di diametro medio solitamente pari a 30 ÷ 200 μm e dotate di elevate velocità di immissione nell’ambiente, con

valori della portata generalmente prossimi ad una decina di litri

al minuto.

Questa iniezione d’acqua fortemente frazionata è ottenuta con

dispositivi (erogatori) caratterizzati da una elevata pressione di

funzionamento, che va abitualmente da poche decine fino a 50 ÷

200 bar, dotati di un numero elevato di fori di dimensioni

estremamente ridotte, attraverso i quali l’acqua viene fatta fluire

dopo avere attraversato dei piccoli condotti di forma opportuna. A questo proposito occorre sottolineare, inoltre, come la formazione del “mist” possa avvenire sia con sistemi che elaborano la sola acqua, denominati “single-fluid”, sia con sistemi che miscelano l’acqua con agenti gassosi, come, ad esempio, l’azoto, denominati “twin-fluid”. I valori delle dimensioni medie delle gocce e delle portate utilizzate sono, generalmente, di uno o due ordini di grandezza inferiori rispetto a quelli dei sistemi convenzionali a pioggia, con erogatori di tipo sprinkler, e a diluvio.

La presenza, nell’ambiente dove ha sede l’incendio, di un numero elevato di gocce d’acqua di piccole dimensioni comporta una superficie totale esposta e valori dei coefficienti di scambio termico e massico notevolmente maggiori rispetto a quelli

caratteristici delle erogazioni che sistemi convenzionali che generano gocce di diametro maggiore e, conseguentemente, una capacità di scambio di energia e di massa tra le gocce e l’ambiente circostante nettamente più elevata. Inoltre, essendo le gocce dotate di

una massa estremamente ridotta, il “mist” erogato dispone della capacità di permanere per lungo tempo in sospensione e di raggiungere anche parti non direttamente esposte all’erogazione, grazie all’effetto di trascinamento esercitato su di esso dai moti convettivi

dei fluidi presenti, elevando ulteriormente la sua efficacia. Altro elemento di importanza non trascurabile, conseguente alla elevata dispersione in aria causata dalle masse ridotte delle gocce, e alla ridotta quantità d’acqua utilizzata, è lo scarsissimo effetto

di bagnamento delle superfici. Per contro la riduzione della quantità di acqua che si deposita sui materiali implica una diminuzione dell’effetto di separazione tra combustibile e comburente e, per conseguenza, tende a diminuire la capacità estinguente, quando

associata a questo fenomeno, rispetto alle erogazioni convenzionali, caratterizzate da un elevato bagnamento delle superfici.

Impianti a schiuma

Gli impianti a schiuma sono concettualmente simili agli

sprinkler ad umido e differiscono per la presenza di un

serbatoio di schiumogeno e di idonei sistemi di produzione e

scarico della schiuma (versatori).

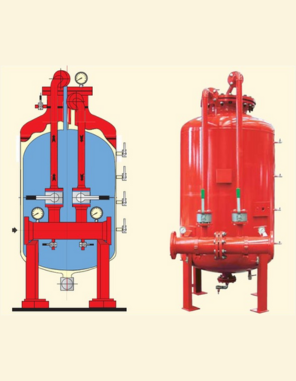

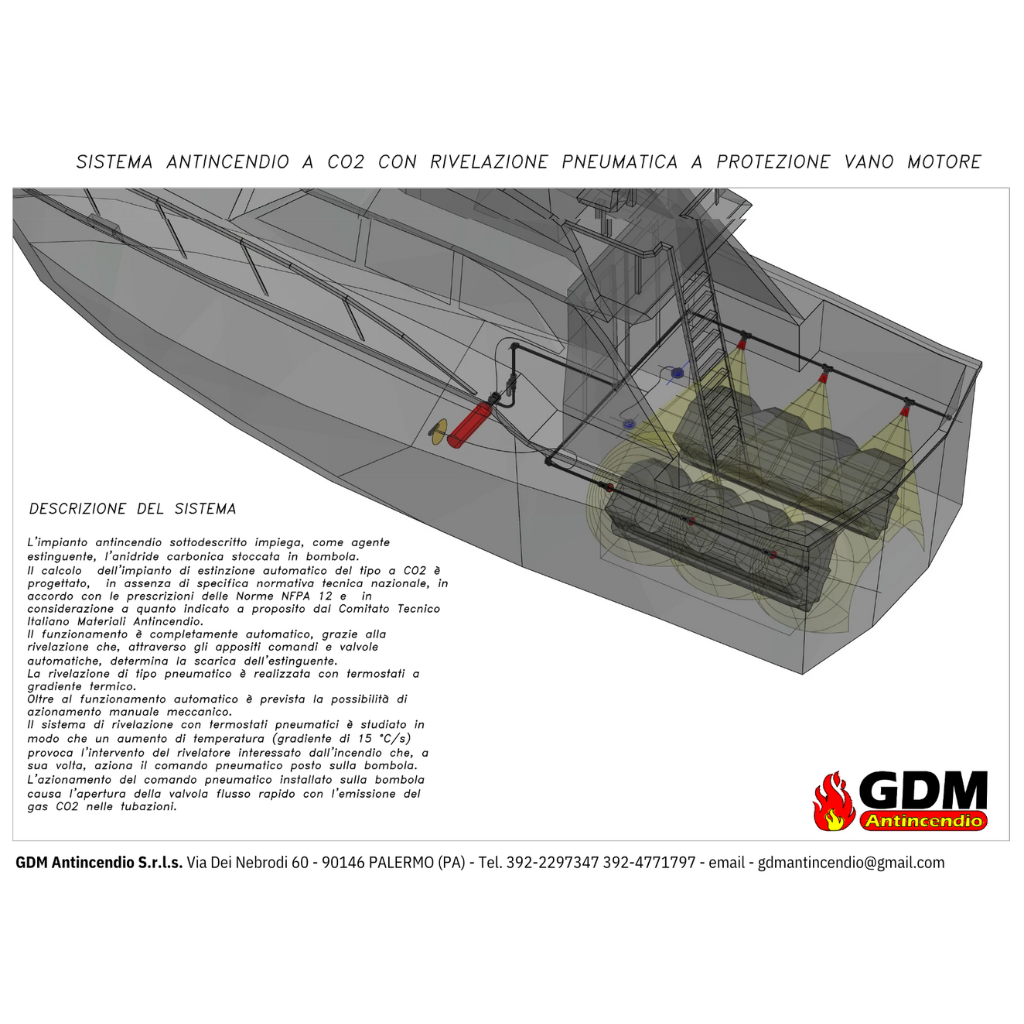

Impianti a gas inerti

Il sistema è costituito da una o più bombole ad alta pressione,

con valvola di scarica, gruppo removibile, pressostato, manometro, comando pneumatico di apertura e valvole di non ritorno.

Le manichette ad alta pressione collegano la valvola di scarica ad un collettore di accumulo per poi proseguire con la tubazione di distribuzione del prodotto estinguente nell’ambiente da proteggere. I sistemi a gas inerti sono progettati per miscelare omogeneamente il gas estinguente con l’aria del locale da proteggere, al fine di raggiungere la concentrazione di progetto del gas e ridurre l’ossigeno necessario per il propagarsi delle fiamme.

I sistemi di spegnimento automatici entrano in azione quando il sistema di rivelazione invia un segnale di allarme alla centrale, che mette in atto le azioni per cui è stata programmata, estinguendo le fiamme in brevissimo tempo.

1. I gas inerti sono facilmente reperibili e hanno impatto ambientale nullo;

2. Non ci sono vincoli a prove di scarica reale degli impianti;

3. L’agente estinguente è contenuto in bombole da 80 o 140 lt. come gas compresso e può essere posto lontano dal locale protetto e, con l’impiego di valvole di smistamento viene garantita flessibilità e convenienza;

4. La scarica non genera nebbia ed eventuali prodotti di decomposizione pericolosi per le persone e per i beni protetti.

Applicazioni: Gallerie d’arte, musei, archivi, librerie, depositi cartacei, materiali elettrici, sale computer ecc..

Principali Sostanza estinguenti

CO2 Anidride Carbonica

IG-01 Argon

IG-100 Azoto

IG-55 Azoto(50%) Argon (50%)

IG-541 Azoto (52%) Argon (40%) Anidride carbonica (8%)

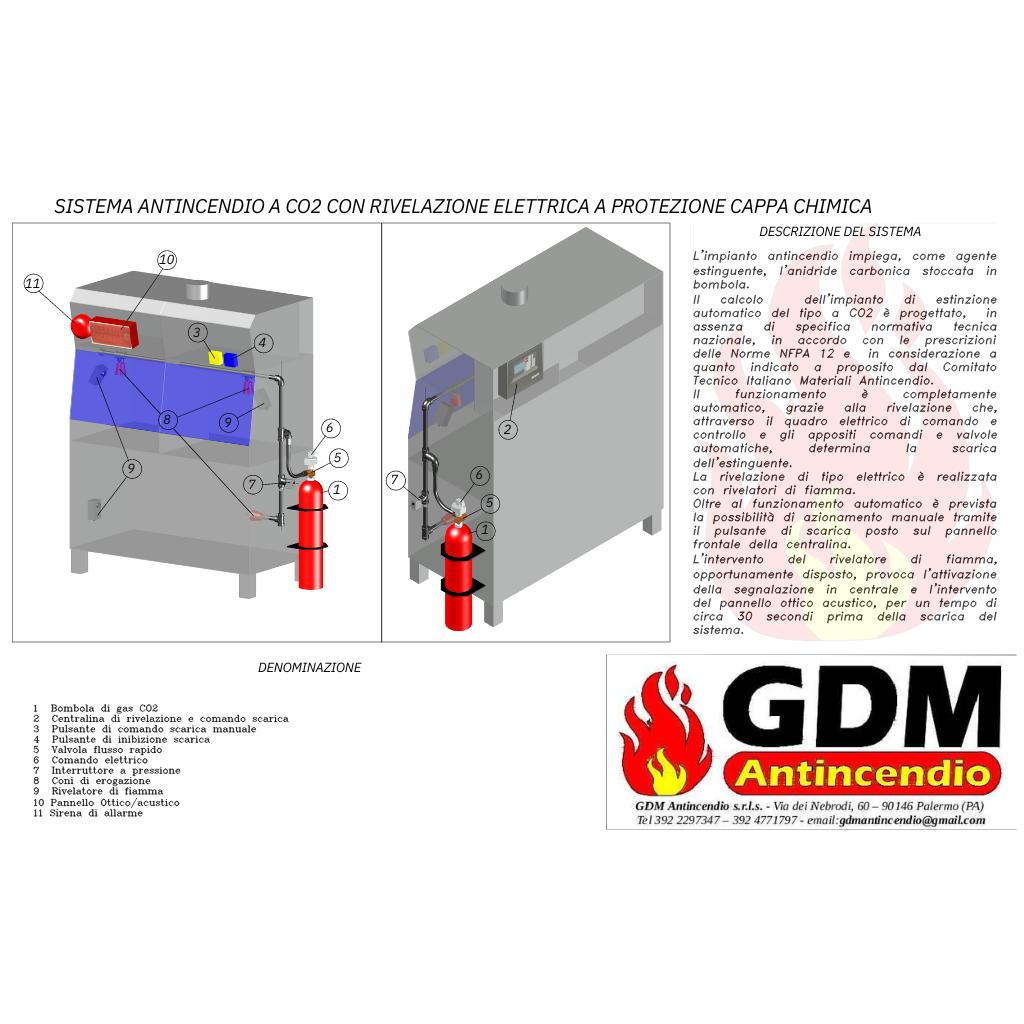

L’anidride carbonica (CO2)

L’azione estinguente dell’anidride carbonica si esplica tramite:

– soffocamento, riduzione della concentrazione dell’ossigeno nell’aria al di sotto del limite di persistenza della combustione;

– raffreddamento, l’espansione della CO2 in fase di scarica provoca un brusco abbassamento della temperatura del focolaio; detta azione ha comunque un effetto limitato ai fini dell’estinzione.

La CO2 viene utilizzata più specificatamente su fuochi di classe B e C. Dato il suo potere dielettrico, è particolarmente indicata nel caso di incendi che coinvolgono apparecchiature e impianti elettrici sotto tensione. E’ utilizzata sia come carica di estintori portatili sia in impianti fissi per la protezione di locali e volumi chiusi (protezione d’ambiente) oppure in impianti localizzati a protezione d’oggetto.

La CO2 non è utilizzabile:

– su apparecchiature sensibili alle brusche variazioni di temperatura;

– su materiali contenenti l’ossigeno necessario per la combustione (nitrati, perossidi ecc.);

– su fuochi di classe D (fuochi di metalli quali sodio, potassio, magnesio, titanio, zirconio);

– su idruri metallici.

Tale sostanza trova infine applicazione per inertizzare apparecchiature (serbatoi, reattori ecc.) al fine di impedire l’insorgere di incendi ed esplosioni. Le concentrazioni di CO2 necessarie per lo spegnimento non permettono la sopravvivenza delle persone, per cui l’installazione di questi impianti in locali con presenza di persone impone l’adozione di adeguate procedure di sfollamento.

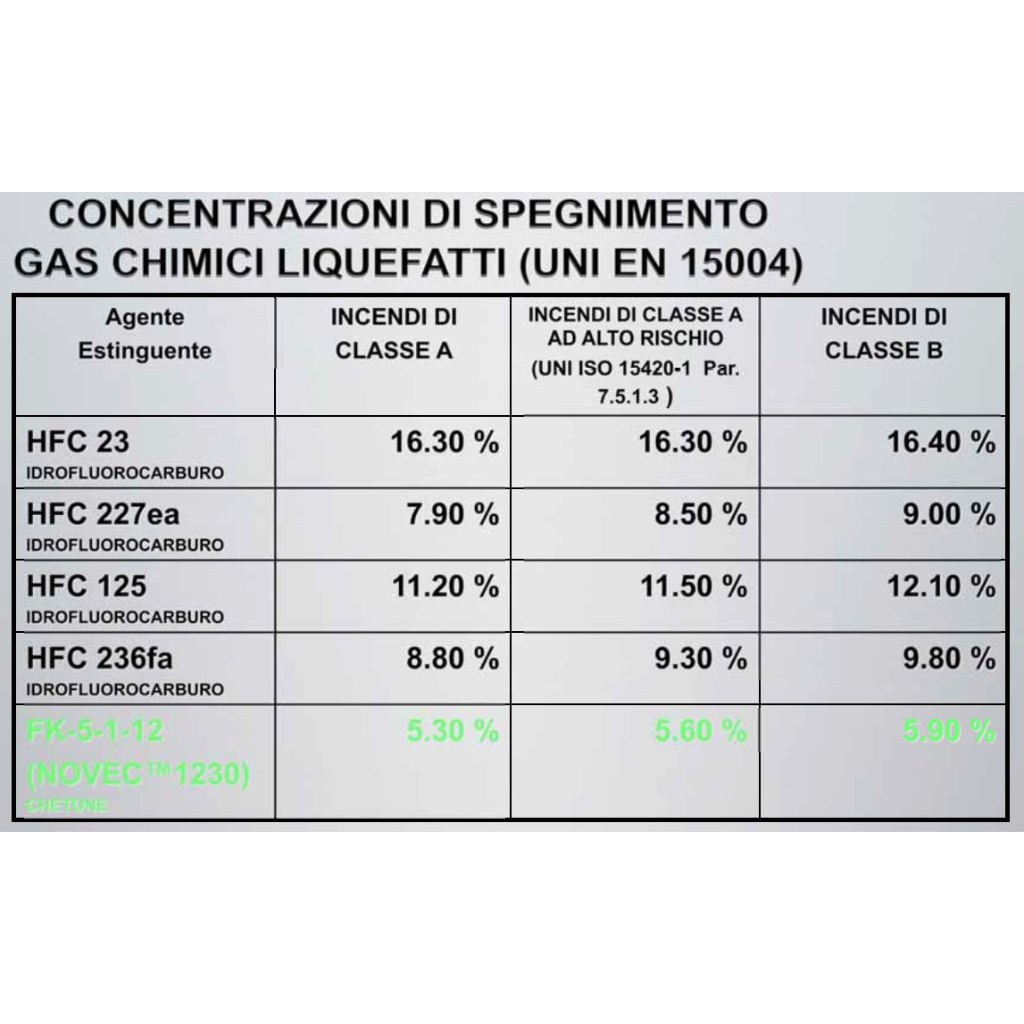

Impianti a gas chimici

Si tratta di derivati da idrocarburi saturi in cui gli atomi di idrogeno sono stati sostituiti tutti o in parte con atomi di alogeni (fluoro, cloro e bromo). La loro azione estinguente si esplica attraverso il blocco delle reazioni a catena che si verificano durante la combustione

(catalisi negativa). Gli halons abbattono velocemente la fiamma mentre hanno un trascurabile effetto raffreddante. Sono sostanze chimicamente stabili sino a temperature intorno ai 400 °C, oltre tali temperature si decompongono con formazione di sostanze

tossiche e corrosive (acido cloridrico, acido fluoridrico ecc.). Sono inerti nei confronti della maggior parte dei materiali, non lasciano residui, non producono shock termico per raffreddamento. A seguito del “Protocollo di Montreal”, gli halons sono stati messi al bando in quanto dannosi per l’ambiente ed in particolare per la fascia di ozono che circonda il pianeta e

sostituiti dai gas fluorurati. Il 17 maggio 2006 il Parlamento Europeo ha adottato il regolamento (CE) n. 842/2006 su taluni gas fluorurati ad effetto serra (regolamento sugli F-gas) dalla produzione sino a fine vita. I gas fluorurati utilizzati in impianti fissi di protezione antincendio sono principalmente gli HFC.

Principali HFC utilizzati in impianti fissi antincendio

HFC 23

HFC 227ea

HFC 125

HFC 236fa

NOVEC 1230

Il fluido Novec 1230 è un agente estinguente pulito che rappresenta un’alternativa

ecologicamente sostenibile agli idrofluorocarburi (HFC).

Il fluido Novec 1230 non rientra nel campo di applicazione del nuovo Regolamento

sugli F-gas.

CARATTERISTICHE PRINCIPALI DEL FLUIDO ESTINGUENTE Novec™ 1230

· Minimizza i danni causati dall’estinzione

· Richiede una limitata quantità di bombole e di fluido estinguente

· Opera a bassa pressione (circa 25 Bar)

· La pressione di scarica all’ugello e’ molto bassa, meno di 5 Bar

· Le bombole possono essere caricate in loco, senza la necessità di stazioni di carica

· E’ trasportabile in esenzione alle norme ADR (gas compressi)

· Il margine di sicurezza alle concentrazioni di spegnimento rispetto al NOAEL/LOAEL (pari al 10% in concentrazione) e’ il più elevato in assoluto rispetto a qualsiasi altro gas estinguente.

· Le concentrazioni di spegnimento secondo ISO 14520 sono: Classe A:5.30% – Classe A alto rischio:5.60% – Classe B:5.90%

· Quantità di bombole necessarie a parità di volume da proteggere inferiore di circa 6 volte a quella necessaria per i gas inerti

IL DOOR FAN TEST e l’analisi di integrità dei locali

Il fattore determinante per un rapido e definitivo spegnimento dell’incendio in un’area protetta da un impianto di spegnimento a saturazione è quello della permanenza del gas estinguente nell’area stessa. Il test per l’integrità del locale (Door Fan Integrity Test) ed il mantenimento della concentrazione dell’estinguente è

richiesto dalla norma NFPA 2001 e dalla UNI 15004 e dalla norma UNI 10877 che lo definisce indispensabile per la verifica dei locali nei quali vengono installati gli impianti a saturazione totale; difatti una tenuta non adeguata potrebbe compromettere il corretto

funzionamento dell’impianto di spegnimento. Mentre la norma UNI ISO 14520 : nell’appendice e stabilisce:

1) La tenuta minima di un locale deve essere non inferiore ai 10 minuti con una concentrazione del gas estinguente pari all’85% di quella di progetto al 10% 50% 90% dell’altezza del locale

2) L’appendice E è DI TIPO NORMATIVO e quindi l’esecuzione del Door Fan Test o della verifica della concentrazione con una scarica di prova è obbligatorio.

La norma UNI 10877 e la norma ISO 14520 obbliga sia in fase di installazione di un nuovo impianto che, in determinati casi, in fase di manutenzione, il controllo dell’integrità del locale (Volume protetto) per identificare e di conseguenza sigillare qualunque eventuale perdita d’aria significativa che potrebbe portare all’incapacità del volume di mantenere il livello specificato di concentrazione della sostanza estinguente per il periodo di

permanenza dei 10 minuti richiesta dalla norma.

Impianti a Polvere

Le polveri sono agenti estinguenti costituite da

particelle solide finemente suddivise. Lo

spegnimento si esplica tramite:

– azione meccanica di abbattimento della fiamma;

– decomposizione, per effetto della temperatura, con

produzione di anidride carbonica e vapore acqueo;

– inibizione della combustione per azione di contatto.

Possono essere:

– chimiche (B – C), costituite prevalentemente da

bicarbonato di sodio e potassio, sono adatte per

fuochi di classe B e C (liquidi e gas);

– chimiche polivalenti (A – B – C), costituite in genere da sali di ammonio; sono adatte per

fuochi di classe A, B e C (solidi, liquidi e gas);

– inerti, costituite da prodotti inerti (grafite, allumina) e da cloruri alcalini, sono adatte per

fuochi di classe D (metalli).

Gli elementi che caratterizzano le polveri sono:

– granulometria: deve essere trovato un giusto equilibrio tra l’esigenza di avere granelli di

piccole dimensioni e quella di avere una massa sufficiente per potere essere proiettati sul

focolaio e penetrare in esso;

– persistenza nel tempo: le polveri non devono compattarsi nel tempo;

– fluidità deve essere assicurata nel tempo in modo da permettere un corretto efflusso.

Le polveri hanno tossicità modesta e, salvo nel caso di materiali o apparecchiature

particolarmente delicati, non trovano in genere controindicazioni. Possono essere

impiegate su apparecchiature elettriche sotto tensione. Sono usate essenzialmente come

carica di estintori portatili e carrellati ed in misura limitata, in impianti fissi di tipo

localizzato.